Mantenimiento predictivo

El mantenimiento predictivo (mantenimiento proactivo) es un método para mantener en buen estado una flota de vehículos o maquinaria, basado en el monitoreo de los parámetros de funcionamiento actuales y la detección de señales de fallos potenciales, a fin de realizar los trabajos de reparación y sustitución de consumibles en el momento en que realmente se necesitan.

Este método de mantenimiento técnico proactivo es una alternativa prometedora al mantenimiento programado, que se lleva a cabo en intervalos establecidos por las normas internas de la flota, sin tener en cuenta el estado técnico real de las piezas y mecanismos. A diferencia del mantenimiento programado, el objetivo del mantenimiento predictivo es identificar el momento en que realmente se requiere mantenimiento y, como resultado, garantizar el funcionamiento continuo de la maquinaria, reduciendo así los costos operativos para el propietario o el operador de la flota.

¿No tiene tiempo para leer?

Áreas de implementación del mantenimiento predictivo (proactivo)

El mantenimiento predictivo es más adecuado para la maquinaria avanzada (compleja) que opera en condiciones difíciles, donde no es posible racionar el consumo de combustible, el desgaste del motor u otras piezas. La maquinaria avanzada (compleja) incluye: equipos mineros y de cantera, maquinaria de construcción, vehículos especiales para la extracción de petróleo y gas, maquinaria ferroviaria, transporte acuático, generadores diésel y plantas de energía.

Beneficios de implementar el mantenimiento predictivo

Teniendo en cuenta el precio de la maquinaria compleja y los costos de su mantenimiento, que pueden representar hasta el 50% de todos los costos operativos de la flota, la ejecución del diagnóstico remoto en tiempo real 24/7 y la implementación del mantenimiento predictivo permiten al propietario de la flota reducir los costos totales gracias a los siguientes beneficios:

- Reducción del riesgo de paradas imprevistas debido a fallos inesperados.

- Aumento de la vida útil de la maquinaria debido a la operación más cuidadosa.

- Optimización de la rapidez del mantenimiento: el equipo técnico se prepara con anticipación.

- Mejora en el consumo de combustible, por ejemplo, evitando aumentos por desgaste de los filtros.

- Ahorro en repuestos: no se reemplazan piezas cuyo recurso aún no ha sido agotado.

Implementación del mantenimiento predictivo

El mantenimiento predictivo se basa en la obtención de datos precisos sobre el funcionamiento del equipamiento (maquinaria, vehículos), es decir, sobre los parámetros de funcionamiento de la maquinaria. Cuantos más parámetros se controlen, más completa será la visión que la empresa tendrá sobre el funcionamiento de su flota.

Para medir los parámetros de la maquinaria, se utilizan los dispositivos adicionales, como sensores, medidores de flujo, módulos de E/S, así como unidades estándar del vehículo (sensores, unidades de control electrónico: ECU). Los dispositivos telemáticos de Technoton son capaces de detectar más de 10.000 parámetros potenciales de funcionamiento del equipamiento.

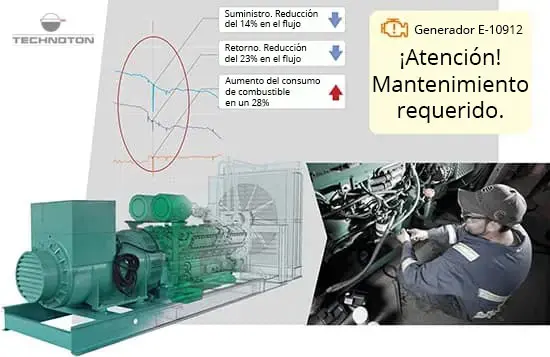

Los parámetros de funcionamiento de la maquinaria se transmiten a un servidor telemático, una plataforma web en línea utilizada para el rastreo GPS, almacenamiento y análisis de datos. El servidor telemático muestra los datos e informes recibidos desde la unidad telemática inteligente y otras unidades a bordo de la maquinaria, analiza los cambios en los parámetros y genera recomendaciones para los usuarios.

Etapas de implementación del mantenimiento predictivo:

1. Definición de los parámetros de funcionamiento a monitorear

Elaborar una lista de parámetros importantes, tanto estándar como específicos de una maquinaria determinada, cuyo cambio indique la necesidad de realizar tareas de mantenimiento del equipo.

2. Elección del equipamiento a bordo (sensores, lectores, trackers)

Tipos de sensores adicionales, medidores, módulos de entrada/salida y puertas de enlace que se utilizarán; conjunto de datos que pueden obtenerse de las unidades estándar del vehículo (o maquinaria).

3. Desarrollo del procedimiento de análisis de datos

Búsqueda de patrones, o sea, el comportamiento típico de los parámetros durante el funcionamiento normal y en estado de pre-emergencia, identificación de una persona responsable y procedimiento de respuesta.

4. Instalación del equipamiento y ajuste del sistema telemático

Trabajos en el campo realizados por los técnicos del sistema telemático: instalación y puesta en marcha, pruebas de los dispositivos telemáticos y capacitación del personal de la flota para el uso del sistema.

5. Acumulación y análisis de datos, operación diaria y mantenimiento del sistema telemático

Antes de que el método de mantenimiento predictivo pueda implementarse completamente y ofrecer los primeros resultados, el sistema telemático debe acumular una gran cantidad de datos sobre el funcionamiento de la maquinaria. Posteriormente, los datos se analizan de forma «manual» o mediante métodos de aprendizaje automático (ver punto 3). El equipamiento a bordo se mantiene por los especialistas técnicos para garantizar su buen estado.

Monitoreo de los parámetros de funcionamiento de la maquinaria en el mantenimiento predictivo

Un cambio inusual y brusco en los parámetros de funcionamiento puede indicar un fallo en el componente monitoreado o una explotación inapropiada del equipamiento (maquinaria, vehículo) por parte del operador o conductor.

Ejemplos de puntos de control comunes para todo tipo de equipamiento:

- Motor y sistema de combustible. Algunos grupos importantes de parámetros:

- Monitoreo de combustible: consumo instantáneo de combustible (también llamado consumo horario), consumo total de combustible y dividido por modos de operación. Volumen de combustible en el tanque y temperatura del combustible.

- Temperatura y presión del aceite y del refrigerante en el motor: indican el estado de los fluidos técnicos, filtros y otros consumibles.

- RPM del motor: si las RPM varían dentro del mismo modo de funcionamiento, esto puede ser señal de problemas en el motor (por ejemplo, sistema de ignición, cilindros/pistones, etc.) o un uso incorrecto de la maquinaria.

- Sistema de suspensión y frenos.

- Estado (desgaste) de las pastillas de freno y otros componentes del sistema de frenos.

- Fallos en sistemas de asistencia tipo ABS, EPS, ECAS y otros.

- Carga por eje.

- Equipamiento eléctrico a bordo.

- Voltaje de la red a bordo.

- Voltaje de la batería, corriente y temperatura.

Dispositivos y equipamiento telemático para el mantenimiento predictivo

Technoton desarrolla y fabrica una amplia gama de sensores, medidores de flujo, lectores, módulos de E/S para CAN y convertidores para el monitoreo de los parámetros de funcionamiento de maquinaria avanzada (compleja). Dado que este tipo de maquinaria cuenta con numerosos puntos de control y requiere un gran número de dispositivos a bordo, Technoton ha desarrollado la Tecnología S6: una interfaz cableada a base de CAN J1939/71 que permite recibir datos de más de 100 dispositivos a bordo para transmitirlos a través de un único bus de comunicación a una sola entrada de la unidad telemática inteligente.